REGLAMENTO GENERAL PARA LABORATORIOS Y TALLERES

ALCANCE

El presente documento establece los lineamientos básicos que deben seguir los usuarios de laboratorios y/o talleres de la Universidad de los Andes, con el propósito de garantizar en ellos procesos seguros, con riesgo mínimo para las personas y el medio ambiente. Del mismo modo, se convierte en la base para la elaboración de reglamentos específicos de laboratorios y/o talleres que deben desarrollar las diferentes unidades.

USUARIOS

Profesores, asistentes graduados, coordinadores, auxiliares, técnicos, estudiantes de doctorado, maestría, especialización y pregrado, y toda persona que ingrese a los laboratorios o talleres de la Universidad.

ORGANIZACIÓN GENERAL

Las unidades incluirán dentro de su planta de personal el cargo de coordinador de laboratorios y/o talleres, que por ser el de mayor jerarquía, será el responsable directo y contará con el respaldo institucional para velar por el funcionamiento de los laboratorios y/o talleres, y de la seguridad de sus ocupantes.

NORMAS GENERALES

-Observar y acatar las normas expresadas en las matrices de Seguridad Industrial, que se encuentran al ingreso de cada laboratorio y taller.

-Debe haber por lo menos dos personas para realizar cualquier práctica al interior de un laboratorio o taller.

-Por ningún motivo se efectuarán actividades sin autorización o supervisión.

-Llevar el cabello siempre recogido.

-No usar pulseras, colgantes, mangas anchas, bufandas, prendas sueltas, sandalias u otro tipo de calzado que deje el pie al descubierto.

-Las prácticas y pruebas con modelos se deben realizar únicamente en el laboratorio. En caso de requerir otros espacios en la Universidad, como áreas comunes en donde exista la posibilidad de exposición a riesgos de personas ajenas al experimento o práctica, se deberá notificar al Departamento Médico y Salud Ocupacional, con el fin de garantizar al máximo el control de condiciones de seguridad.

-Tener a mano y consultar las hojas de datos de seguridad de los productos, antes de su utilización.

-Utilizar sólo los reactivos que se encuentren perfectamente identificados. Si se encuentra algún frasco sin etiquetar, se deberá notificar la situación al encargado del laboratorio o taller.

-Etiquetar adecuadamente los frascos y recipientes a los que se haya trasvasado algún producto o donde se hayan preparado mezclas. Se deberá identificar su contenido, fecha de preparación del compuesto, a quién pertenece y la información sobre su peligrosidad.

-Cada usuario es responsable de mantener limpia su zona de trabajo, su equipo de protección personal, sus prendas de trabajo y las herramientas y materiales.

-Las zonas de circulación deben mantenerse libres de obstáculos.

-El área de los extintores de incendios debe estar siempre libre de objetos que impidan el rápido acceso a ellos.

-En todos los laboratorios y talleres se debe aplicar el manual de manejo de residuos sólidos y las normas para el vertimiento o almacenamiento de sustancias.

-En los laboratorios en donde se coleccionan o almacenan especímenes, debe llevarse un programa y control de fumigaciones, las cuales deben ser realizadas por expertos, de acuerdo con las especificidades de las colecciones o almacenamiento.

-En caso de emergencia, dar aviso a la línea destinada para tal fin, con atención 24 horas, 365 días al año, extensión 0000 ó a través del teléfono rojo más cercano.

-Si se trata de un derrame o emergencia de tipo químico, se debe evacuar el área, notificar lo ocurrido, y esperar que llegue el personal especializado.

-Quien, por mal uso o negligencia, dañe, rompa o inutilice una máquina, equipo o accesorio del laboratorio y/o taller, deberá correr con los gastos de reparación o reposición, con idénticas características técnicas.

RESPONSABILIDADES

Responsabilidades de los coordinadores de laboratorio:

-El coordinador de cada laboratorio tendrá bajo su responsabilidad a los técnicos y/o auxiliares de laboratorios y talleres. Así mismo, coordinará sus funciones y actividades.

-Será el responsable de que técnicos, auxiliares, profesores, alumnos y todos aquellos que hagan uso de las instalaciones, cumplan con las disposiciones de los reglamentos del laboratorio o taller.

-Las labores específicas del coordinador serán acordadas con el director de departamento.

Responsabilidades de los técnicos y auxiliares:

-Velar por el cumplimiento de los reglamentos del laboratorio o taller.

-Preparar el material y los reactivos solicitados para la realización de las prácticas, siempre y cuando la requisición sea entregada con anticipación. La fecha deberá ser fijada por las diferentes unidades.

-Entregar los reactivos solicitados con su correspondiente etiqueta.

-Verificar que se dé el uso adecuado de equipo, aparatos y material del laboratorio o taller, durante el desarrollo de la práctica.

-Solicitar y asegurar que los usuarios hagan uso de los elementos de protección personal, con el fin de evitar accidentes dentro del laboratorio.

-Exigir el buen comportamiento de los estudiantes en los laboratorios.

-Reportar las situaciones anómalas a su jefe directo, coordinador de laboratorio, o al profesor.

-Permanecer en el laboratorio o taller, durante el desarrollo de la práctica. De lo contrario, avisar al coordinador del laboratorio.

-Con base en las recomendaciones del fabricante, en las hojas de vida de los equipos y en el programa de mantenimiento preventivo, hacer el mantenimiento a equipos y máquinas, cuando su capacidad técnica lo permita. De lo contrario, programar en compañía del coordinador, las acciones pertinentes para mantener todos los equipos en óptimas condiciones de seguridad. Registrar en las hojas de vida todas las intervenciones de mantenimiento, tanto preventivo como correctivo.

-Hacer cumplir el procedimiento para embalar y etiquetar los residuos, una vez terminada la práctica.

-Llevar un control y seguimiento del estado de los equipos, máquinas y herramientas.

-Entregar y/o adjudicar las diferentes máquinas, herramientas y equipos necesarios para el buen desarrollo de las prácticas.

-Verificar el estado físico y buen funcionamiento de los equipos, antes de que estos sean entregados a los usuarios y después de que se haya concluido la práctica, asegurándose de que estén en las mismas condiciones físicas y de funcionamiento en las que fueron entregados.

-Verificar el estado del extintor y del botiquín de primeros auxilios y solicitar al Departamento Médico y de Salud Ocupacional la reposición de los elementos necesarios.

-Clasificar, etiquetar y entregar los residuos sólidos generados en la práctica e indicar a los usuarios el procedimiento de disposición de residuos.

-Garantizar el perfecto estado de envases y etiquetas de productos químicos.

-Llevar un registro y control de pérdidas y daños de equipos y elementos, con el fin de mantener al día el inventario del laboratorio y/o taller, y poder expedir los correspondientes paz y salvos a los usuarios.

-Llevar registro del programa de fumigaciones y del plan de saneamiento básico en los laboratorios que lo requieran.

-Otras funciones específicas y responsabilidades de técnicos y auxiliares, serán definidas por el coordinador y el director de departamento.

Responsabilidades del personal encargado de las prácticas (profesores, monitores, asistentes graduados):

-Usar adecuadamente los elementos de protección personal durante las prácticas.

-Proporcionar al coordinador del laboratorio o taller, al inicio del semestre, el manual o guía de prácticas a realizar, así como el calendario de las mismas.

-Entregar al coordinador del laboratorio o taller su requisición de equipo, reactivos y material de laboratorio, con la debida anticipación fijada por la unidad.

-Conocer el uso de los aparatos y equipos que se requieran en la práctica, para poder verificar que se les dé el uso adecuado y así evitar su deterioro o accidentes.

-Supervisar el uso adecuado del material asignado a los alumnos, durante las prácticas en los laboratorios y/o talleres.

-Solicitar autorización al coordinador, en caso de requerir las instalaciones de los laboratorios de docencia en horarios fuera de los autorizados o definidos para tal fin.

-Exigir el uso adecuado de los elementos de protección personal, a todos los usuarios del laboratorio o taller.

-Verificar la adecuada disposición de los residuos de las prácticas y/o experiencias que se realicen en el laboratorio o taller.

-Al final de cada práctica, coordinar y velar por el aseo y el orden de las instalaciones.

Responsabilidades de los estudiantes:

-Tomar y aprobar un curso o inducción de normas de seguridad, que ofrece cada Departamento de la Universidad, previamente a su primera clase de laboratorio o inicio de su trabajo. En el mismo conocerán y aprenderán el uso del equipo y elementos de protección personal, disponibles en el laboratorio o taller.

-Asistir al laboratorio en los horarios programados y con los implementos de seguridad necesarios, de acuerdo con el tipo de laboratorio y práctica a realizar.

-Conocer y usar el equipo de seguridad requerido para el desarrollo de cada práctica.

-No realizar actividades sin autorización o supervisión.

-Presentar carné actualizado para el préstamo de material y equipo de laboratorio.

-Contribuir al cuidado de la planta física y utilizar en forma adecuada los servicios que ofrece la Universidad, tales como agua, gases y electricidad. Restituir el material que se rompa o deteriore, por otro de las mismas características, a más tardar al final del semestre.

-Dejar su área de trabajo limpia, antes de retirarse del laboratorio.

-Seguir las indicaciones del profesor, coordinador técnico y/o auxiliar del laboratorio o taller, responsable del área.

-Los equipos o montajes que se dejen en horarios diferentes a los de clase o actividades regulares de práctica, deben ser identificados clara y adecuadamente, con el nombre del responsable, un número de contacto telefónico y las indicaciones del caso.

SANCIONES

En caso de incumplimiento del presente reglamento y teniendo en cuenta la gravedad de la infracción, el responsable de la práctica podrá:

-Realizar una reconvención verbal en primera instancia.

-En caso de falta grave o de poner en peligro la integridad propia, de las demás personas y/o bienes de la Universidad, solicitar al infractor el retiro del recinto y, si es el caso, proceder a informar a la instancia correspondiente, sobre la posible infracción a la normatividad disciplinaria de la Universidad.

Estudiantes:

De conformidad con el Régimen Disciplinario de la Universidad, un estudiante habrá cometido una falta disciplinaria si ocasiona, de manera voluntaria, daños en bienes de propiedad de la Universidad o de alguno de sus integrantes. Así mismo, si altera esos bienes, los utiliza sin la correspondiente autorización o en forma contraria a las normas y procedimientos de la Institución. Comprobada la falta, podrá ser sancionado con cualquiera de las sanciones disciplinarias establecidas en el mismo régimen, que puede ser consultado en cualquiera de los reglamentos de estudiantes de la Universidad.

Empleados:

De acuerdo con el artículo 89 del Reglamento Interno de Trabajo, es causa justa de terminación unilateral del contrato de trabajo, todo daño material causado intencionalmente por el trabajador a los edificios, obras, equipos, materias primas, instrumentos y demás objetos relacionados con el trabajo, y toda grave negligencia que ponga en peligro la seguridad de las personas o de las cosas.

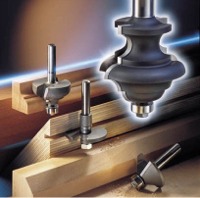

Las fresadoras están formadas por un sistema de columnas de resorte que aguantan la caja motor hacia arriba. Con los dos mangos laterales haremos subir y bajar la caja motor hacia la pieza de madera. El motor hace girar un eje central al que fijaremos la fresa o cuchilla.

Las fresadoras están formadas por un sistema de columnas de resorte que aguantan la caja motor hacia arriba. Con los dos mangos laterales haremos subir y bajar la caja motor hacia la pieza de madera. El motor hace girar un eje central al que fijaremos la fresa o cuchilla.

Las fresadoras trabajan a muchas revoluciones, por tanto, la pieza a trabajar ha de estar firmemente sujeta al banco de trabajo. El recorrido de la fresa debe ser continuo y sin pausa, así que los sargentos que nos sujeten la madera u otros utensilios no nos deben entorpecer el paso.

Las fresadoras trabajan a muchas revoluciones, por tanto, la pieza a trabajar ha de estar firmemente sujeta al banco de trabajo. El recorrido de la fresa debe ser continuo y sin pausa, así que los sargentos que nos sujeten la madera u otros utensilios no nos deben entorpecer el paso.